메카니컬 씰 디자인 포인트:

높은 고체 입자를 포함하는 매체의 경우 일반 싱글 엔드 메카니컬 씰을 사용할 때 다음과 같은 문제가 발생합니다.

① 마찰 쌍의 조기 마모;

② 슬라이딩 보상 메커니즘이 차단되어 축 방향으로 이동할 수 없습니다.

③ 로딩 메커니즘을 차단하여 탄성 요소가 실패하도록 합니다.

④회전 부품의 마모를 일으킵니다.

위의 문제를 해결하려면 밀봉 매체의 특성 및 작동 조건을 자세히 이해하고 구조, 재료 또는 밀봉 시스템이 요구 사항을 충족할 수 있도록 특수 설계를 수행해야 합니다.

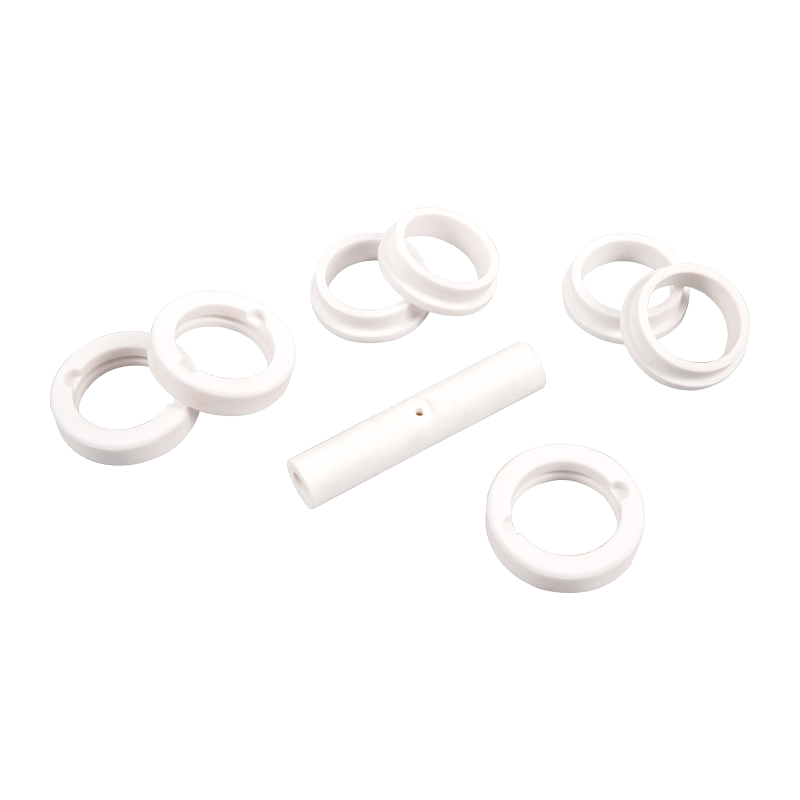

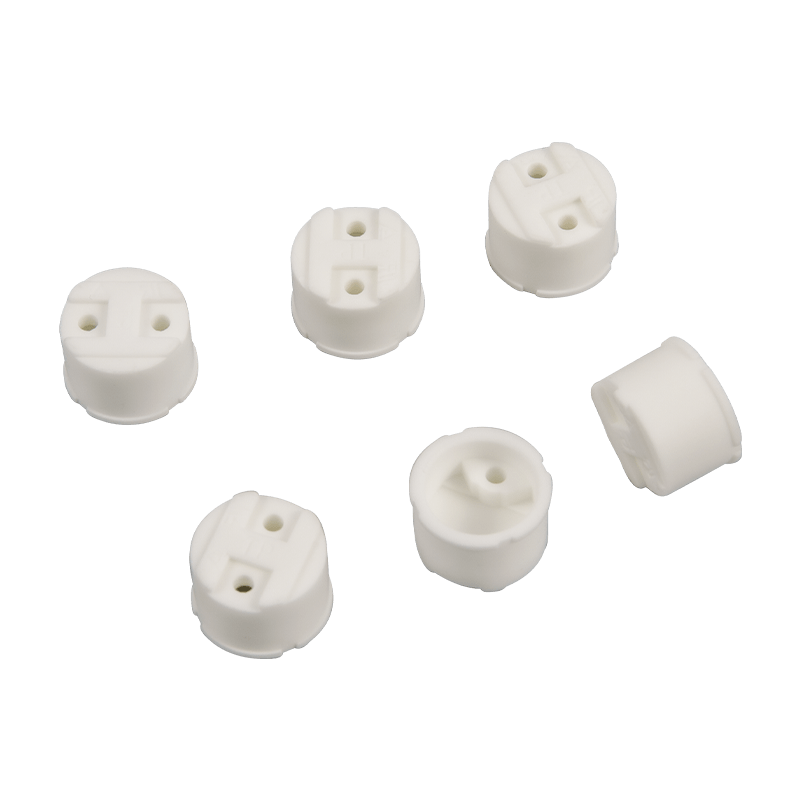

(1) 구조적 특징:

설계 시 외부 기계적 밀봉과 같은 불순물 입자의 막힘을 방지하는 구조를 채택해야 합니다. 내부 씰을 사용하는 경우 스프링은 매체에서 격리되어야 합니다. 일반적으로 단면 메카니컬 씰은 비용이 저렴하고 설치 공간이 적기 때문에 선호해야 합니다. 그러나 다음과 같은 상황에서는 이중 메카니컬 씰을 사용해야 합니다.

①고형 입자 불순물이 10wt%를 초과합니다.

②고농축 배지;

③ 위험하고 유독한 매체가 있습니다.

④ 부식성이 강한 매체 등에 고가의 재료를 사용하지 않도록 한다.

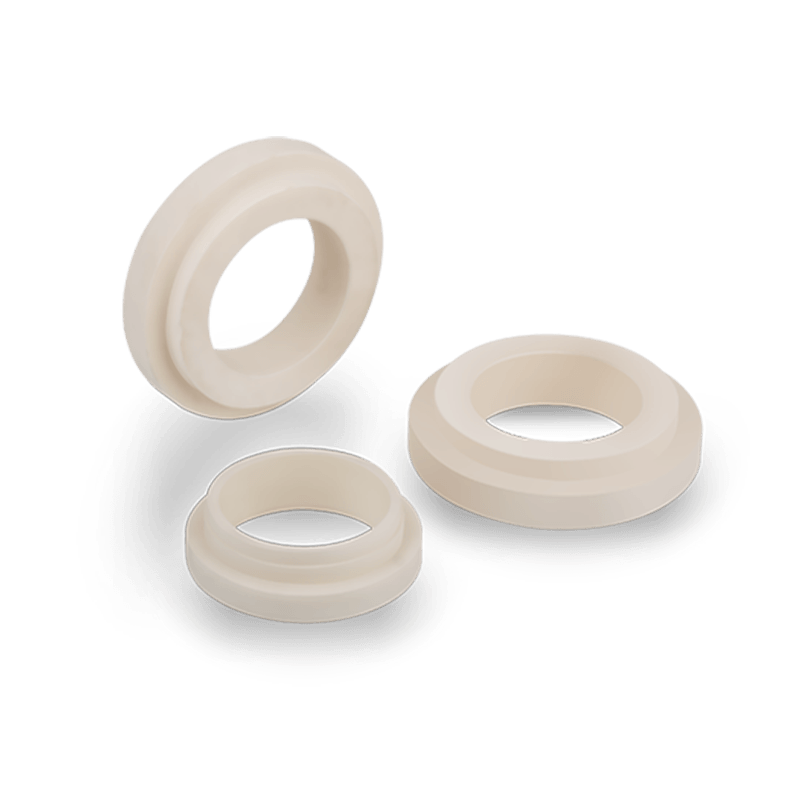

(2) 마찰 쌍의 재료:

구조 설계 및 순환 시스템이 보호 기능을 완전히 제공할 수 없는 경우 실리콘 카바이드 고정 시트 , 선택한 마찰 쌍 재료의 경도는 연마 입자의 경도보다 높아야 합니다. 일반적으로 초경합금에서 초경합금, 초경합금에서 초경합금, 탄화붕소에서 초경합금 등과 같이 마모 방지 성능이 우수한 재료 쌍이 선택됩니다. 이중 메카니컬 씰을 사용하는 경우 대기 측의 재료는 다음과 같이 될 수 있습니다. 일반 메카니컬 씰에 사용되는 것과 동일합니다.

(3) 밀봉 순환 시스템:

싱글 엔드 메카니컬 씰을 사용할 때 미립자 불순물의 피해를 피하기 위해 다양한 상황에 따라 세척, 여과, 분리, 격리, 보온 및 가열과 같은 조치를 취합니다.

양단 메카니컬 씰을 사용하는 경우 씰링 액체는 플러깅, 윤활 및 냉각 주기를 위해 씰링 캐비티에 비교적 높은 압력을 생성해야 합니다.

英语

英语